Hydroelement ersetzen

Inhaltsverzeichnis

Symptom

Irgendwann trifft es einen: Man lässt den Motor an und: Tack, tack, tack.

Verschwindet es nach ein paar Sekunden, braucht man sich (noch) keine Sorgen zu machen, bekommt man das Tackern irgendwann nicht mehr richtig los, wird es höchste Zeit!

Die Nocken der Nockenwelle schlagen auf die darunterliegenden Kipphebel, weil das Hydroelement, das für Ausgleich sorgen soll, nicht mehr richtig funktioniert. Die Nocken der Nockenwelle und/oder die Kipphebel können auf Dauer beschädigt werden.

Das Hydroelement ist ein mit Motoröl gefüllter "Puffer", der dafür sorgt, daß der Kipphebel immer an die Nocke der Welle gehalten wird. Ist das Hydroelement verschlissen, oft auch nur verdreckt, kann es den in selbiger vorhandenen Öldruck nicht richtig halten mit der Folge, daß Kipphebel und Nocke Spiel bekommen. Dieses Spiel macht sich durch "Tackern" bemerkbar und wird über kurz oder lang die Nockenwelle und zugehörigen Kipphebel unbrauchbar beschädigen.

Dieser Artikel beschreibt das Auswechseln eines Hydroelementes und die Richtigstellung der Grundeinstellung des hydraulischen Ventilspiels.

Übersicht

| Kurzbeschreibung | Dieser Artikel beschreibt die Erneuerung der Hydroelemente am Motor M116 / M117. | |||

| Alle Positions- und Richtungsangaben erfolgen in Fahrtrichtung, sofern nicht weiter spezifiziert! | ||||

| Schwierigkeitsgrad | einfach | mittel | schwer | Dauer |

| Hilfsperson | keine | Erleichterung | unbedingt erforderlich | ca. 2 Stunden |

| Ressourcen | Standardwerkzeuge | Sonderwerkzeuge | ||

|

|

| ||

Sonderwerkzeuge

- Ventilhebeldrücker (123 589 03 61 00)

- Prüflehre (117 589 06 23 00)

- Digitale Schublehre

Arbeitsfolge

Vorbereitung

- Motorhaube senkrecht stellen.

- Zündverteilerkappe und Zündkabel ausbauen.

- Entsprechende Zylinderkopfhaube links und/oder rechts abbauen (3 Nm).

- KPR (Kraftstoff-Pumpen-Relais) abziehen.

Fehlersuche

Wie ein defektes Hydroelement ausfindig machen?

Hier gibt es verschiedene Ansätze:

- Bei Dauertickern: Motor im Leerlauf laufen lassen, jeweils einen Zündkerzenstecker nach dem anderen von der Zündkerze abziehen. Hört das Tackern auf, hat man zumindest den richtigen Zylinder, dann bleiben nur noch 2 Hydroelemente (Einlaß und Auslaß), die in Frage kommen können.

- Andere Möglichkeit: Bei (kaltem) Motor Zylinderkopfhauben entfernen und zunächst dort, wo die Nocken der Nockenwelle einigermaßen nach oben zeigen, die Kipphebel anfassen und kontrollieren, ob man sie von Hand bewegen kann. Ist dies der Fall, ist dieses Hydroelement ein heißer Kandidat. Motor mit dem Anlasser (kurzer, schneller Dreh mit dem Zündschlüssel) verdrehen, daß alle Kipphebel nacheinander auf Spiel geprüft werden können (Nocken nach oben). Vorher KPR abziehen, damit der Motor (die Brennräume) nicht mit Benzin geflutet werden!

- Letzte, mir bekannte, Möglichkeit: Ist der Kipphebel bereits ausgebaut (kalter Motor), mit einem Hammerstil versuchen, das entsprechende Hydroelement nach unten zu drücken (man sollte sich einen Moment lang mit vollem Gewicht drauf lehnen und ausharren.) Diese Methode klappt eigentlich nur dann, wenn das Hydroelement so richtig platt ist und nahezu kein Öl mehr in sich halten kann.

Lösungsansätze

Das defekte Hydroelement muss auf jeden Fall ausfindig gemacht und ausgebaut werden. Danach hat man die Wahl:

- Hydroelement ersetzen.

- Hydroelement öffnen und reinigen; hierzu bitte diesen Artikel lesen.

- Hydroelement "auspressen"

Das Auspressen eines Hydroelements ist einfach, verspricht aber nicht immer den gewünschten Erfolg. Das ausgebaute Hydroelement wird, mit der Ölbohrung nach unten, in einen Schraubstock gespannt; der Schraubstock ganz ruhig und langsam zugedreht, so, daß das vorhandene Öl im Hydroelement Zeit hat, durch die Ölbohrung zu entweichen. Einmal leer kann man das Hydroelement von Hand herunter drücken, die eingebaute Feder bringt es wieder nach oben. Nun in Diesel einlegen, von Hand ein paar mal pumpen und über Nacht in Diesel liegen lassen. Am nächsten Tag Hydroelement noch einmal auspressen. Wenn man Glück hat, haben sich Ölreste im Hydroelement soweit gelöst und ausgewaschen, daß sie nun kein Problem bezüglich der Funktionalität mehr darstellen. Wie gesagt, ein bißchen Glück braucht man bei dieser Methode schon...

Ausbau

- Dort, wo das Hydroelement ausgebaut werden soll, darauf achten, daß die Nocke der Nockenwelle nach oben zeigt. Zündschlüssel kurz drehen, damit der Anlasser den Motor ein Stückchen verdreht. Hier ist eine zweite Person hilfreich...

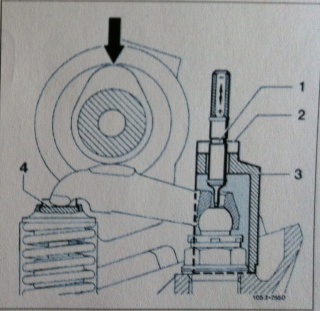

- Mit dem Ventilhebeldrücker die Ventilfeder nach unten drücken und Kipphebel herausnehmen. Kipphebel an der gleichen Stelle, wo sie entnommen wurde, wieder einbauen!

- Nun mit Ratsche, Verlängerung und Langnuß SW24 das Hydroelement ausschrauben und neues Element einschrauben. Lt. WIS soll das Hydroelement mit 60 Nm angezogen werden; im Alltag scheint aber zwischen 40 und 50 Nm durchaus ausreichend zu sein. Wird ein neues Hydroelement eingesetzt, muß eine entsprechende Grundeinstellung vorgenommen werden!

- Wurde das Hydroelement lediglich ‚gepresst’ oder gereinigt, dann einfach alles wieder zusammenbauen, eine neue Grundeinstellung ist in diesem Fall nicht erforderlich.

Grundeinstellung

An der Grundeinstellung hängt das Hydroelement, der Kipphebel und ein Druckstück, das im Teller der Ventilfeder liegt.

Diese Druckstücke gibt es in verschiedenen Stärken.

| Stärke (mm) | Teilenummer |

| 3,7 | 117 053 00 53 |

| 4,05 | 117 053 01 53 |

| 4,4 | 117 053 02 53 |

| 4,75 | 117 053 03 53 |

| 5,1 | 117 053 04 53 |

| 5,45 | 117 053 05 53 |

| 5,8 | 117 053 06 53 |

| 6,15 | 117 053 07 53 |

Die Grundeinstellung wird mit einer Prüflehre (117 589 06 23 00) durchgeführt. Theoretisch kann man diese Prüflehre auch selber anfertigen; eine Bauzeichnung gibt es hier.

Hat man das neue Hydroelement und Kipphebel eingebaut, gibt es zum Prüfen zwei Möglichkeiten:

- Die offizielle ist, Motor mit dem Starter 20 bis 30 Sekunden drehen lassen, damit das Hydroelement sich mit Öl füllen kann und auf Spannung kommt.

- Die andere Möglichkeit ist, den Motor nicht laufen zu lassen, um nur den Federdruck des Hydroelements zum Messen zu nützen. Das hat den Vorteil, daß die Messung mit beliebig unterschiedlichen Druckstücken beliebig oft wiederholt werden kann, da nur die Feder (ohne Öldruck) die Beweglichkeit des Hydroelement weiterhin gewährleistet und sich so dem entsprechenden Druckstück anpaßt.

Wie auch immer:

- Die Prüflehre wird zum Messen über das Hydroelement samt Kipphebel gesteckt; für Zugänglichkeit und Prüfgenauigkeit sollte die entsprechende Nocke nach oben zeigen.

- Die Meßnut der Prüflehre sollte, wenn alles richtig ist, beim Messen exakt auf Linie liegen (0-Stellung). Ist dies der Fall, kann das vorhandene Druckstück drin bleiben.

- Sackt der Stift der Prüflehre nach unten (Plusabweichung), sollte ein dünneres Druckstück als bereits vorhanden verbaut werden.

- Zeigt der Stift weiter raus (Minusabweichung), sollte ein dickeres Druckstück verbaut werden. Wie weit der Stift der Prüflehre von der "0" abweicht, sollte mit einer digitalen Schieblehre ermittelt werden.

Berechnung

Um annähernd und auf Anhieb nach der ersten Messung das richtige Druckstück zu bekommen, kann man eine Rechenformel benutzen:

Gemessene Abweichung geteilt durch 2,3 (das Kipphebelverhältnis vom Hydroelement zur Ventilfeder mit der Nocke als "Achse" beträgt 2,3 zu 1; daher die Nenngröße 2,3). Dieses Ergebnis vom Maß des vorhandenen (bereits verbauten) Druckstücks abziehen, ergibt das Maß des Druckstücks, das nun neu eingesetzt werden soll.

Hier zwei reale Beispiele:

- Verbautes Druckstück: 5,45. Dieses Druckstück ergab eine Plusabweichung von 2,59.

2,59 : 2,3 = 1,12609

Verbautes Druckstück 5,45 abzüglich 1,12609 = 4,32391 entspricht einem neu zu verbauenden Druckstück von 4,40. - Verbautes Druckstück: 5,10. Dieses Druckstück ergab eine Minusabweichung von -0,77.

-0,77 : 2,3 = -0,33478

Verbautes Druckstück 5,10 abzüglich -0,33478 = 5,43478 entspricht einem neu zu verbauenden Druckstück von 5,45.

Am Ende muß aber dennoch alles zusammengebaut werden, um den Motor laufen lassen zu können; ist alles richtig und der Motor hat weder eine Geräuschbeanstandung (Klappern) noch einen unruhigen Lauf (Motorschütteln), ist wohl alles gut gelaufen.

Wenn nicht, und es gibt weiterhin eine Geräuschbeanstandung (Tickern), dann ist entweder ein weiteres Hydroelement betroffen, oder das behandelte Hydroelement hat ein zu dünnes Druckstück bekommen. Die Messung sollte wiederholt werden...

Wenn nicht, und es gibt einen unruhigen Motorlauf (Motorschütteln), dann ist ein zu dickes Druckstück verbaut worden und der Ventiltrieb gestört (das Ventil schließt nicht mehr richtig). Es muß ein dünneres Druckstück verbaut werden, die Messung sollte wiederholt werden.

Oben herum alles neu

Hohe Laufleistung, kleinere Wehwehchen, führen nicht selten zu der Entscheidung, oben herum alles neu zu machen.

Bedeutet: Neue Nockenwellen (sofern man sie noch bekommt), neue Schlepphebel und neue Hydroelemente.

Nun müssen 16 Hydros samt ihren Schlepphebel das Passende Druckstück finden...

Wird der Zylinderkopf nicht neu gemacht und ist die Laufleistung entsprechend hoch, kann es sein, daß die Ventile nicht alle gleich tief in ihrem Sitz sitzen, dann sind oft Druckstücke mit unterschiedlicher Stärke gefragt. Ist der Zylinderkopf überarbeitet, die Ventile entsprechend neu eingeschliffen und die Arbeit wurde gut gemacht, kommt man häufig mit nur 1 oder 2 unterschiedlichen Stärken der Druckstücke aus.

Um schnell und recht präzise herauszufinden, welche Stärken an Druckstücken man braucht, hat sich folgende Vorgehensweise bewährt:

- Alle 16 Hydroelemente Auspressen, so, daß sie sich von Hand herunterdrücken lassen.

- Alle 16 Hydroelemente im leeren Zustand (also ohne Ölfüllung) einschrauben (40~50 Nm).

- 16 Schlepphebel auf einem Blatt Papier legen und ein Stift bereithalten (Anordnung, sehe Bild).

- Digitaler Meßschieber auf 50,3 mm aufschieben und in dieser Position auf 0 setzen.

- Stift aus der Prüflehre (117 589 06 23 00) entfernen, hier wird nun der Digitalmeßschieber eingesetzt.

- Am 1. Zylinder, am Einlaßventil, ein beliebiges Druckstück einlegen (wohl wissend welche Stärke dieses Druckstück hat!).

- Am 1. Zylinder, am Einlaßventil, Schlepphebel einsetzen (Nocke der Nockenwelle zeigt an dieser Position nach oben!).

- Prüflehre aufsetzen, der Stift des Digitalmeßschiebers, der nach unten herausragt (weil wir auf 50,3 mm geöffnet haben) in die Prüflehre einführen (anstelle des original Stiftes) und den Schieber so weit weiter öffnen, oder schließen, bis der Stift in die Aussparung des Schlepphebels aufsitzt.

- Den nun gezeigter Wert am Digitalmeßschieber ablesen und aufschreiben. Am einfachsten auf der Anordnung (Bild) wo der Schlepphebel entnommen wurde (hier im Beispiel wäre das dann Zylinder 1 Einlaßventil). Achtung! Der Wert kann auch im negativen Bereich liegen! Dann Minuszeichen nicht vergessen.

- Meßergebnisse können sowohl im positiven, als auch im negativen Bereich liegen!

- Dieser Vorgang nun weitere 15 mal (mit dem gleichen Druckstück!) wiederholen.

- Hat man alle Werte notiert, anhand der Rechenformel (Stärke des Druckstückes, mit der gemessen wurde, minus Wert aus dem Meßergebnis geteilt durch 2,3) die benötigte Stärke der Druckstücke ausrechnen und besorgen.

- Druckstücke, wie errechnet, an der richtigen Stelle einbauen.

- Motor komplettieren, schließen und anlassen; nach einige Sekunden sollte nichts mehr klappern/Tickern (denn dann haben sich die Hydros mit Öl gefüllt).

- Kurze Probefahrt, auch wenn keine Beanstandungen da sind, ist es ratsam, trotzdem mit der herkömmliche Prüflehre (117 589 06 23 00) alles noch einmal zu kontrollieren.

Ergänzende Hinweise

- Text und einzelne Bilder von Conny.

- Weitere Bilder von Nullbewahrer, Christof und RKV